Koszty druku 3D w Polsce to temat, który nurtuje wielu od hobbystów po przedsiębiorców. Na pierwszy rzut oka ceny mogą wydawać się zmienne i trudne do przewidzenia. Jako Franciszek Nowak, z wieloletnim doświadczeniem w branży, wiem, że zrozumienie mechanizmów wyceny jest kluczowe, aby świadomie zlecać usługi i efektywnie zarządzać budżetem. W tym artykule rozłożymy na czynniki pierwsze, co tak naprawdę wpływa na ostateczny koszt wydruku 3D i jak możesz go oszacować.

Koszty druku 3D w Polsce co wpływa na cenę i jak ją oszacować?

- Cena druku 3D zależy głównie od technologii (FDM najtańsze, SLA/SLS droższe), rodzaju i ilości zużytego materiału oraz czasu pracy drukarki.

- Kluczowe czynniki to także złożoność geometrii modelu, wymagana obróbka końcowa oraz koszt pracy operatora i przygotowania pliku.

- Proste wydruki FDM z PLA mogą kosztować od 20-50 zł, natomiast bardziej złożone projekty lub te wymagające precyzji (SLA, SLS) to wydatek od 100 zł do kilku tysięcy.

- Wiele firm stosuje minimalną kwotę zamówienia (np. 50-200 zł netto) oraz oferuje kalkulatory online do wstępnej wyceny.

- Samodzielne oszacowanie kosztów jest możliwe dzięki programom typu "slicer", które precyzyjnie obliczają zużycie materiału i czas druku.

- Koszty można obniżyć poprzez optymalizację modelu, stosowanie pustych wypełnień i odpowiednie ustawienie orientacji wydruku.

Zrozumieć wycenę druku 3D: kluczowe czynniki

Wycena usługi druku 3D to proces, który rzadko kiedy jest jednolity. Nie ma jednego uniwersalnego cennika, który mógłby objąć wszystkie możliwe scenariusze, i moim zdaniem to właśnie sprawia, że branża jest tak dynamiczna. Zmienne są liczne i obejmują zarówno aspekty techniczne, jak i te związane z obsługą klienta czy specyfiką danego projektu.

Brak stałych cen wynika przede wszystkim z ogromnej różnorodności dostępnych technologii, materiałów oraz indywidualnych wymagań, jakie stawia przed nami każdy projekt. Zrozumienie tych czynników jest absolutnie kluczowe, zanim zdecydujesz się zlecić wydruk. Pozwoli Ci to nie tylko lepiej oszacować budżet, ale także świadomie wybrać najlepsze rozwiązanie dla Twoich potrzeb.

Od czego zależy ostateczna cena druku 3D? 7 kluczowych składników

Aby w pełni zrozumieć, skąd bierze się ostateczna cena za wydruk 3D, musimy przyjrzeć się siedmiu kluczowym składnikom. Każdy z nich wnosi swój wkład do końcowej kwoty i każdy ma inną wagę w zależności od specyfiki zlecenia.

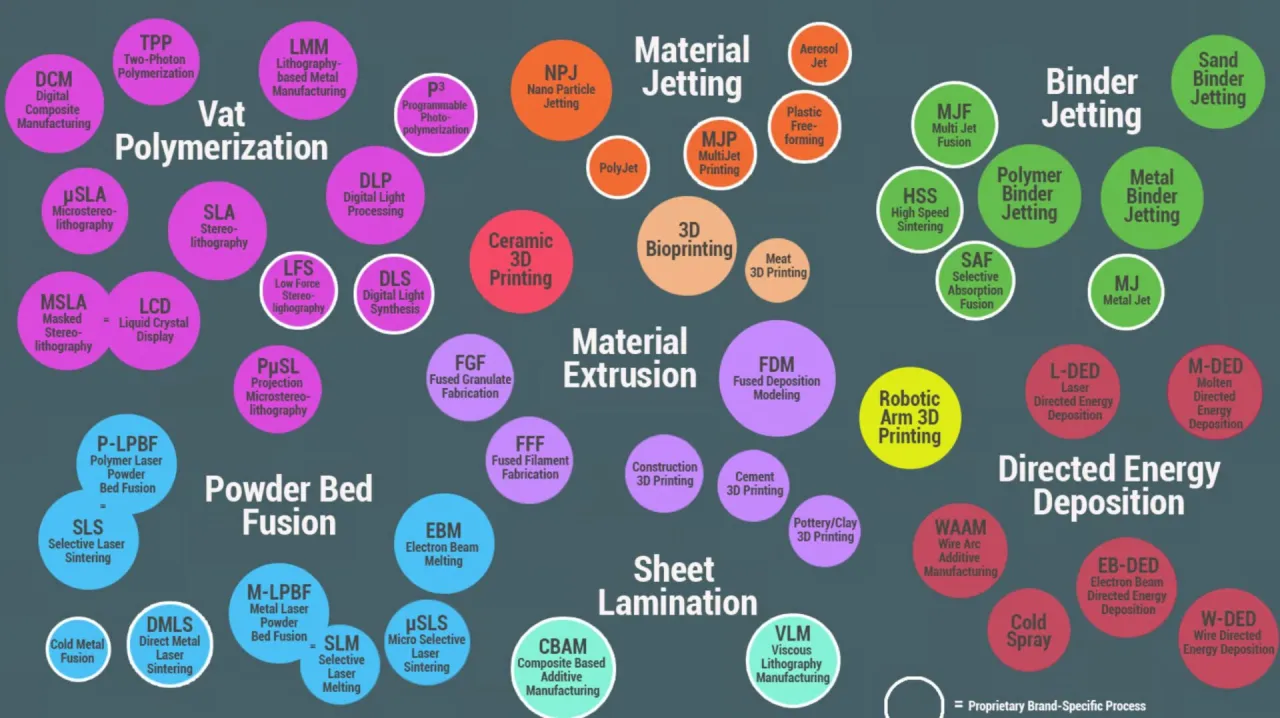

Technologia druku: fundament wyceny (FDM vs SLA vs SLS)

Technologia druku to bez wątpienia jeden z głównych czynników wpływających na koszt. Na rynku dominują trzy główne metody: FDM (Fused Deposition Modeling), SLA/DLP (Stereolithography/Digital Light Processing) oraz SLS (Selective Laser Sintering). FDM, czyli drukowanie z filamentu, jest zazwyczaj najtańsze. Jest to technologia idealna do szybkich prototypów, funkcjonalnych części i obiektów, gdzie wysoka precyzja powierzchni nie jest priorytetem. SLA/DLP, wykorzystujące żywicę utwardzaną światłem, oferuje znacznie wyższą precyzję i gładkość powierzchni, co sprawia, że jest droższe, ale niezastąpione w jubilerstwie, stomatologii czy modelarstwie. SLS, polegające na spiekaniu proszku poliamidowego, to technologia przemysłowa, zapewniająca wysoką wytrzymałość i złożoność geometrii bez konieczności stosowania podpór, co naturalnie przekłada się na najwyższe koszty.

Rodzaj i koszt materiału: od taniego PLA po specjalistyczne żywice

Materiał to kolejny kluczowy element układanki cenowej. Kilogram popularnego filamentu PLA kosztuje zazwyczaj od 60 do 100 zł. Jest to materiał biodegradowalny, łatwy w druku i idealny do większości zastosowań hobbystycznych i prototypowych. PETG i ABS są nieco droższe, oferując lepsze właściwości mechaniczne i termiczne. Natomiast żywice do druku SLA są znacznie droższe ich cena za litr waha się od 150 zł do nawet kilkuset złotych, w zależności od właściwości (np. standardowa, wytrzymała, elastyczna, dentystyczna). Wybór materiału ma więc bezpośredni wpływ na ostateczny koszt wydruku, a specyficzne wymagania projektu często narzucają ten wybór.

Wielkość i objętość modelu: ile materiału faktycznie zużyjesz?

To dość oczywiste, ale warto to podkreślić: im większy i bardziej masywny model, tym więcej materiału zostanie zużyte, a co za tym idzie tym wyższy będzie koszt. Wielkość i objętość modelu bezpośrednio przekładają się na ilość filamentu lub żywicy potrzebnej do jego wytworzenia. Na szczęście, programy typu "slicer" (o których opowiem szerzej później) są w stanie z dużą precyzją obliczyć, ile gramów materiału będzie potrzebnych, co pozwala na dokładne oszacowanie tej części kosztów.

Czas pracy drukarki: ukryty koszt, o którym musisz pamiętać

Czas, jaki drukarka spędza na wytwarzaniu Twojego obiektu, to jeden z tych "ukrytych" kosztów, o których często zapominamy. Wiele firm wycenia usługi na podstawie roboczogodzin urządzenia. Stawka za godzinę pracy drukarki FDM w Polsce może wahać się od kilku do kilkunastu złotych. Ta kwota uwzględnia nie tylko zużycie energii elektrycznej, ale także amortyzację sprzętu, zużycie dyszy, platformy roboczej oraz inne koszty eksploatacyjne. Dłuższy czas druku oznacza wyższy koszt, nawet jeśli zużycie materiału nie jest astronomiczne.

Geometria i złożoność: dlaczego skomplikowane kształty kosztują więcej?

Złożoność geometrii modelu ma znaczący wpływ na cenę. Dlaczego? Ponieważ skomplikowane kształty, zwisy i detale często wymagają zastosowania dużej ilości struktur podporowych. Te podpory, choć niezbędne do prawidłowego wydruku, zwiększają zużycie materiału (który później staje się odpadem) oraz czas druku. Co więcej, ich usunięcie i ewentualna obróbka powierzchni po ich usunięciu to dodatkowa praca, która również jest wliczana w koszt usługi.

Obróbka końcowa (post-processing): szlifowanie, malowanie i inne usługi dodatkowe

Surowy wydruk 3D to często dopiero początek. Aby uzyskać pożądany efekt, wiele obiektów wymaga dodatkowej obróbki końcowej, czyli tzw. post-processingu. Są to usługi dodatkowo płatne, które mogą znacząco podnieść ostateczną cenę wydruku:

- Usuwanie podpór: Podstawowa usługa, często wliczona w cenę, ale w przypadku skomplikowanych modeli może być doliczana.

- Szlifowanie i wygładzanie: Poprawia estetykę powierzchni, usuwając widoczne warstwy lub niedoskonałości.

- Malowanie: Nadanie wydrukowi koloru lub specjalnego wykończenia.

- Klejenie: Łączenie większych elementów, które nie zmieściły się na jednej platformie roboczej.

- Gwintowanie: Tworzenie otworów pod śruby lub nakładanie gwintów.

- Polerowanie: Nadanie żywicznym wydrukom połysku.

Każda z tych czynności wymaga czasu i umiejętności, dlatego jest wyceniana indywidualnie.

Praca operatora i przygotowanie pliku: koszt wiedzy i doświadczenia

Na koniec, ale nie mniej ważny, jest koszt pracy człowieka. Mówimy tu o czasie poświęconym na przygotowanie modelu do druku (sprawdzenie geometrii, optymalizacja), ustawienie parametrów drukarki, nadzór nad procesem oraz wspomnianą wcześniej obróbkę końcową. Wiedza i doświadczenie operatora są bezcenne, a ich praca jest wliczana w cenę usługi. Jeśli nie masz gotowego modelu 3D, musisz liczyć się z dodatkowymi kosztami usług projektowania 3D od zera lub na podstawie skanu. Stawki za godzinę pracy projektanta mogą zaczynać się od 200 zł netto, co pokazuje, jak istotny jest ten element w przypadku niestandardowych zleceń.

Ile kosztuje druk 3D w praktyce? Konkretne przykłady i wyceny

Teoria teorią, ale co z praktyką? Aby dać Ci realny obraz potencjalnych wydatków, przygotowałem konkretne przykłady wycen dla różnych technologii i typów obiektów. Pamiętaj, że są to orientacyjne przedziały cenowe, które mogą się różnić w zależności od firmy, regionu i aktualnych promocji.

Technologia FDM: najtańsza opcja dla hobbystów i prototypów

Koszt wydruku z popularnych filamentów: PLA, PETG, ABS

W technologii FDM, gdzie dominują filamenty, ceny są najbardziej przystępne. Firmy często wyceniają druk na podstawie objętości lub wagi. Orientacyjnie, koszt dla technologii FDM może wynosić około 2-2,5 zł netto za cm³ przy pełnym wypełnieniu. Oczywiście, cena za gram dla prostych wydruków z PLA będzie niższa niż dla PETG czy ABS, które są droższe i oferują lepsze właściwości mechaniczne. PLA jest idealne do prototypów i figurek, PETG do części funkcjonalnych, a ABS do elementów wymagających większej wytrzymałości temperaturowej.

Przykładowa wycena: od małej figurki po funkcjonalny uchwyt

- Brelok / mała figurka (ok. 5-10 cm wysokości, prosta geometria): 20-50 zł

- Funkcjonalny uchwyt / prosta część zamienna (ok. 10-15 cm, umiarkowana złożoność): 50-150 zł

- Obudowa urządzenia elektronicznego / większy prototyp (ok. 20 cm, złożona geometria): 150-500 zł

Technologia SLA/DLP: gdy liczy się precyzja i gładkość powierzchni

Ceny żywic standardowych, wytrzymałościowych i elastycznych

Druk SLA to wyższa półka cenowa, co wynika z kosztu żywic i precyzji technologii. Ceny żywic są zróżnicowane: standardowe żywice są najtańsze (ok. 150-250 zł za litr), ale są też najbardziej kruche. Żywice wytrzymałościowe lub elastyczne, oferujące lepsze właściwości mechaniczne, mogą kosztować od 300 zł do nawet 600 zł za litr. Specjalistyczne żywice (np. dentystyczne, odlewnicze) są jeszcze droższe. Wycena za cm³ dla żywic może wynosić od 3 do 6 zł netto.

Przykładowa wycena: biżuteria, modele dentystyczne, miniatury

- Drobny element biżuterii / miniatura (kilka cm, wysoka precyzja): 80-300 zł

- Model dentystyczny / precyzyjna forma odlewnicza (średnia wielkość): 200-800 zł

- Złożona miniatura kolekcjonerska / prototyp optyczny (większa, bardzo szczegółowa): 500-2000 zł

Technologia SLS: profesjonalne wydruki o wysokiej wytrzymałości

Dlaczego poliamid (PA12) jest standardem w przemyśle?

Technologia SLS to domena zastosowań profesjonalnych i przemysłowych. Tutaj króluje poliamid (PA12), który stał się standardem ze względu na swoje wyjątkowe właściwości. Jest to materiał charakteryzujący się wysoką wytrzymałością mechaniczną, odpornością na ścieranie, elastycznością i dobrą odpornością chemiczną. Co więcej, wydruki SLS nie wymagają podpór, co pozwala na tworzenie bardzo skomplikowanych geometrii i ruchomych części w jednym procesie. To wszystko sprawia, że PA12 jest idealnym wyborem do produkcji funkcjonalnych części, obudów czy małych serii produkcyjnych.

Przykładowa wycena: części do maszyn, obudowy, serie produkcyjne

- Mała, funkcjonalna część do maszyny / element prototypowy (kilka cm³): 100-400 zł

- Złożona obudowa / element montażowy (średnia wielkość, wysoka wytrzymałość): 400-1500 zł

- Seria kilku/kilkunastu mniejszych elementów / większy, wytrzymały komponent: 1500-5000+ zł

Jak widać, koszty w technologii SLS są najwyższe, ale uzasadnia je niezrównana jakość, wytrzymałość i możliwości produkcyjne materiału.

Jak samodzielnie oszacować koszt wydruku 3D? Praktyczny przewodnik

Chociaż profesjonalne wyceny zależą od wielu czynników, możesz samodzielnie dokonać wstępnego oszacowania kosztów. Poniżej przedstawiam praktyczny przewodnik krok po kroku, który pomoże Ci w tym procesie.

Krok 1: Wybierz odpowiednią technologię i materiał do swojego projektu

Zacznij od określenia wymagań Twojego projektu. Czy potrzebujesz wysokiej precyzji i gładkości powierzchni (SLA), czy może wytrzymałości i funkcjonalności (FDM, SLS)? Jaki jest Twój budżet? Odpowiedzi na te pytania pomogą Ci wstępnie wybrać technologię i materiał. Jeśli to prototyp, PLA w FDM będzie dobrym startem. Jeśli to biżuteria, żywica SLA. Jeśli funkcjonalna część, PA12 w SLS lub PETG w FDM.

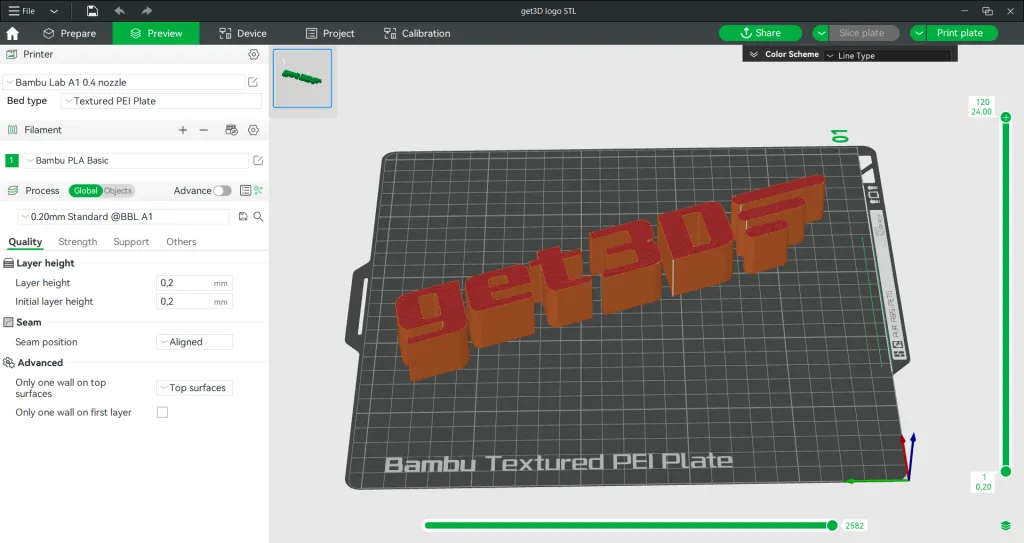

Krok 2: Użyj programu typu "slicer", by poznać zużycie materiału i czas druku

To jest kluczowy krok. Programy typu "slicer" (np. Cura, PrusaSlicer, Simplify3D) są darmowe i łatwo dostępne. Po wgraniu do nich pliku 3D (najczęściej w formacie .STL), możesz ustawić parametry druku (np. typ drukarki, materiał, wysokość warstwy, wypełnienie). Slicer precyzyjnie obliczy szacowane zużycie materiału w gramach oraz szacowany czas druku. Te dwie wartości są podstawą do dalszych obliczeń.

Krok 3: Oblicz koszt materiału na podstawie wagi i ceny za kilogram/litr

Mając dane ze slicera, możesz łatwo obliczyć koszt materiału. Wystarczy, że pomnożysz wagę zużytego materiału (w gramach) przez cenę za gram (czyli cenę za kilogram/litr podzieloną przez 1000). Na przykład, jeśli filament kosztuje 80 zł/kg, to 1 gram kosztuje 0,08 zł. Jeśli slicer pokazał 100 gramów zużycia, koszt materiału to 100 * 0,08 zł = 8 zł.

Krok 4: Dodaj koszt pracy drukarki i ewentualnej obróbki

Do kosztu materiału dodaj szacunkowy koszt pracy drukarki. Jeśli wiesz, że firma, z którą współpracujesz, ma stawkę 10 zł/godzinę za FDM, a slicer pokazał 5 godzin druku, dodaj 50 zł. Następnie dolicz szacunkowy koszt ewentualnej obróbki końcowej (jeśli jest potrzebna) i pracy operatora. Tutaj musisz bazować na doświadczeniu lub zapytać o orientacyjne stawki. Pamiętaj też o minimalnej kwocie zamówienia, którą wiele firm stosuje często jest to 50-200 zł netto.

Gdzie szukać wyceny online? Przegląd darmowych kalkulatorów

Wiele profesjonalnych firm oferujących usługi druku 3D udostępnia na swoich stronach internetowych darmowe kalkulatory online. To fantastyczne narzędzie do szybkiej i wstępnej wyceny. Wystarczy, że wgrasz swój plik .STL, wybierzesz technologię i materiał, a kalkulator natychmiast poda szacunkową cenę. Zachęcam do korzystania z nich to najszybszy sposób na uzyskanie orientacyjnej kwoty bez konieczności kontaktowania się z każdą firmą indywidualnie.

Jak obniżyć koszty druku 3D bez utraty jakości? Skuteczne porady

Jako Franciszek Nowak zawsze staram się pomóc moim klientom znaleźć najbardziej efektywne rozwiązania. Istnieje kilka sprawdzonych metod, aby obniżyć koszty druku 3D, nie rezygnując przy tym z wymaganej jakości. Oto moje porady:

Optymalizacja modelu: jak proste zmiany w projekcie mogą zaoszczędzić pieniądze?

- Uproszczenie geometrii: Zbyt skomplikowane kształty zwiększają czas druku i zużycie materiału. Jeśli pewne detale nie są krytyczne dla funkcjonalności, rozważ ich uproszczenie.

- Zmniejszenie grubości ścianek: Jeśli wytrzymałość nie jest priorytetem, cienkie ścianki (ale nie za cienkie, aby model był stabilny) zużyją mniej materiału.

- Podział na części: Duże modele można podzielić na mniejsze elementy, które łatwiej i szybciej się drukują, a następnie skleić. To może obniżyć ryzyko niepowodzenia i koszty.

- Usuwanie zbędnych elementów: Upewnij się, że w modelu nie ma żadnych ukrytych, zbędnych geometrii, które slicer mógłby próbować wydrukować.

Puste modele i strategiczne wypełnienie (infill): drukuj mądrzej, nie więcej

Jedną z najskuteczniejszych metod obniżania kosztów jest druk pustych modeli (tzw. "shell") z odpowiednio dobranym wypełnieniem (infill). Zamiast drukować obiekt w 100% z litego materiału, możesz ustawić w slicerze, aby model był w środku pusty, a jedynie jego ścianki miały określoną grubość. Wypełnienie (infill) to wewnętrzna struktura, która nadaje wytrzymałość. Zmniejszenie procentu wypełnienia (np. z 100% na 20-30%) i wybór odpowiedniego wzoru (np. plaster miodu) może znacząco zredukować zużycie materiału i czas druku, często bez zauważalnej utraty wymaganej wytrzymałości. To druk mądrzej, a nie więcej.

Wybór odpowiedniej orientacji wydruku a ilość potrzebnych podpór

Orientacja modelu na stole drukarki ma ogromne znaczenie. Odpowiednie ułożenie może zminimalizować potrzebę stosowania struktur podporowych. Mniej podpór to mniej zużytego materiału, krótszy czas druku i mniej pracy przy post-processingu (usuwanie i szlifowanie). Zawsze warto poeksperymentować w slicerze z różnymi orientacjami, aby znaleźć tę najbardziej optymalną pod kątem kosztów i jakości.

Usługa druku 3D czy własna drukarka? Co się bardziej opłaca?

Wielu moich klientów zadaje sobie to pytanie. Odpowiedź nie jest jednoznaczna i zależy od Twoich indywidualnych potrzeb, budżetu i częstotliwości drukowania. Przyjrzyjmy się, kiedy która opcja jest bardziej opłacalna.

Kiedy usługa druku 3D jest najlepszym rozwiązaniem?

- Jednorazowe lub sporadyczne projekty: Jeśli drukujesz rzadko, inwestycja we własny sprzęt i materiały po prostu się nie opłaci.

- Brak czasu lub wiedzy: Obsługa drukarki 3D wymaga czasu na naukę, konfigurację i rozwiązywanie problemów. Jeśli go nie masz, zlecenie usługi jest wygodniejsze.

- Potrzeba specjalistycznych technologii/materiałów: Drukarki SLA czy SLS to duży wydatek. Jeśli potrzebujesz wysokiej precyzji lub wytrzymałych materiałów, skorzystanie z usług profesjonalnej firmy jest często jedyną sensowną opcją.

- Brak miejsca na sprzęt: Drukarki, zwłaszcza te większe, zajmują sporo miejsca. Usługa zwalnia Cię z tego problemu.

- Wysoka jakość i powtarzalność: Profesjonalne firmy dysponują kalibrowanymi maszynami i doświadczeniem, co gwarantuje wysoką jakość i powtarzalność wydruków.

Przeczytaj również: Jak drukować etykiety InPost? Poradnik krok po kroku i bez drukarki

Kiedy warto zainwestować we własną drukarkę 3D?

- Częste drukowanie: Jeśli planujesz drukować regularnie, koszty jednostkowe wydruków szybko zaczną się zwracać.

- Chęć nauki i eksperymentowania: Posiadanie własnej drukarki to świetna okazja do zgłębiania tajników technologii 3D, eksperymentowania z materiałami i ustawieniami.

- Projekty hobbystyczne i edukacyjne: Dla hobbystów i w celach edukacyjnych, własna drukarka FDM to doskonałe narzędzie do realizacji pomysłów.

- Dostępność tanich drukarek FDM: Ceny drukarek FDM dla hobbystów spadły do poziomu 800-1500 zł, co czyni je bardzo przystępnymi.

- Potrzeba natychmiastowych prototypów: Jeśli często potrzebujesz szybkich prototypów do weryfikacji pomysłów, własna drukarka zapewnia natychmiastowy dostęp.